国徽铸造是一项既具艺术性又讲究工艺控制的工作,模具、熔炼与浇铸构成了核心环节。从设计出发,需要在图样与三维模型之间反复校核,确定浮雕深度、镂空位置和配合公差,为后续的模具制造和金属流动行为提供依据。

模具制作常见有砂型与失蜡(精密铸造)两类选择。砂型适用于较大件或结构复杂但精度要求适中的工件,通过制模、装配型箱并设置浇道与冒口来保证金属补缩;失蜡法适合细节丰富、表面精细的徽章部件,先以蜡模复制原型,再包覆耐火材料做外壳,脱蜡后形成可精确复刻的型腔。

熔炼阶段对合金成分和熔体洁净度提出严格要求。国徽常用的材料为铜基合金,根据色泽与力学要求选择黄铜或青铜,并在熔炼时严格控制铜、锡、锌等元素含量。熔炼设备通常采用感应炉或电阻炉,实现温度可控的加热过程,必要时进行去气、除渣与精炼处理,利用脱气剂或真空处理减少含气量以防止铸件产生气孔。

浇铸工艺要统筹浇注温度、流速与型腔填充方式。根据模具类型选择重力浇注、低压浇注或真空助力浇注等方法,以保证熔体顺利填满细部并通过冒口补缩。浇注完成后应按规定曲线冷却与固化,避免因冷却不均造成裂纹或缩孔,冷却过程也会影响组织与力学性能。

铸后处理同样重要,包括破型取件、去砂或除壳、打磨、矫正与热处理等步骤,以去除铸造缺陷并恢复尺寸精度。表面处理可采用抛光、化学着色、电镀或保护性涂层,以获得所需的色泽与耐候性。关键部件需经过尺寸检验与无损检测,确保外观和内部质量均满足标准。

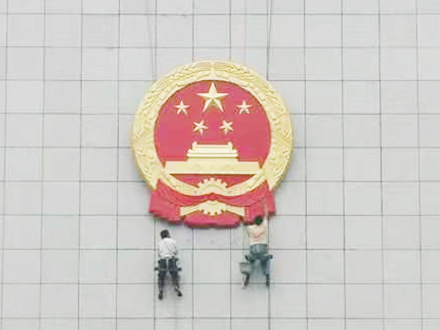

国徽作为国家象征,其制造过程不仅要追求工艺可靠与美观细致,还需重视可追溯的质量管理和环保安全。每一道工序都应有完备记录与检验依据,确保每件铸造产品在形态、质地与耐久性上均符合设计要求,从而承载起象征与展示的功能。